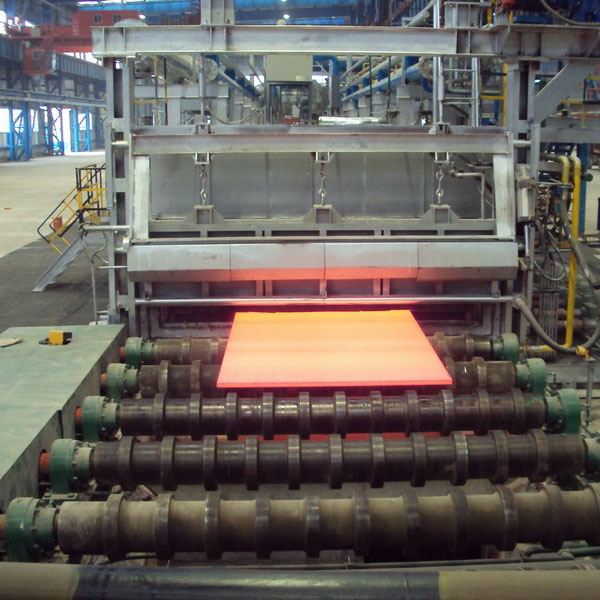

Контейнер для резервуару для води з гарячекатаного сплаву, що використовувався, сталевий котельний лист A516-70

Q460 - високоміцна низьколегована сталь. Метод позначення Q460: номер сталі має префікс "Q", що означає межу текучості сталі, тобто межу текучості. Наступне число вказує на те, що значення межі текучості 460 представляє 460 МПа, мега є 6-м ступенем числа 10, а Па є одиницею тиску Паскаль. Q460 означає, що пластична деформація сталі відбудеться лише тоді, коли міцність сталі досягне 460 МПа, тобто коли зовнішня сила звільняється, сталь може лише зберігати напружену форму і не може повернутися до початкової форми. Ця міцність вище, ніж у звичайної сталі. Загальні символи класу якості A, B, C, D, E відповідно. На основі забезпечення низького вуглецевого еквівалента Q460 відповідно збільшує вміст мікролегуючих елементів. Хороша продуктивність зварювання вимагає низького вуглецевого еквіваленту сталі, а збільшення мікролегуючих елементів підвищує міцність сталі, одночасно збільшуючи вуглецевий еквівалент сталі. Але, на щастя, доданий вуглецевий еквівалент невеликий, тому він не вплине на ефективність зварювання сталі.

Стрімкий розвиток автомобільної промисловості відіграв важливу роль в економічному та соціальному розвитку країни. Однак через вплив дефіциту енергії, забруднення навколишнього середовища та інших проблем протиріччя в розвитку галузі стають дедалі помітнішими. Дивлячись у майбутнє, розвиток галузі може бути сталим, лише якщо він базується на природі, екології, енергозбереженні та безпеці.

На цьому фоні застосування автомобільної легкої та високоміцної сталі стало важливим напрямком розвитку. Проте з підвищенням міцності високоміцної сталевої пластини традиційний процес холодного штампування схильний до руйнування в процесі формування, що не може відповідати вимогам обробки високоміцної сталевої пластини. У цьому випадку технологія формування гарячого штампування надвисокоміцної сталевої пластини поступово вивчається у світі - новий процес, що поєднує формування, теплопередачу та перетворення мікроструктури, який в основному використовує характеристики підвищеної пластичності та зниженої межі текучості листа. метал у стані високотемпературного аустеніту. Однак термоформування вимагає поглибленого дослідження умов процесу, фазового перетворення металу та технології аналізу CAE, але ця технологія монополізована іноземними виробниками та повільно розвивається в Китаї.

Згідно з опитуванням і статистичними даними, застосування високоміцної сталі деяких марок автомобілів розширюється, а застосування високоміцної сталі каркасу кузова деяких моделей досягло 90%. Згідно з дослідженнями енергетичного відділу Американського інституту чавуну та сталі, навіть якщо вартість високоміцної сталі зменшити, її натяг набагато складніше, ніж традиційну холодну пластину. Пластичність високоміцної сталі лише вдвічі менша, ніж у звичайної сталі.

Коли матеріал формується штампуванням, він затвердіє. Різні сталі мають різний ступінь загартування. Як правило, високоміцна низьколегована сталь лише трохи збільшується на 20 МПа, менше ніж на 10%. Примітка: межа текучості двофазної сталі зросла на 140 МПа, збільшення більш ніж на 40%! У процесі формування метал стане зовсім іншим, зовсім не таким, як до початку процесу штампування. Межа текучості цих сталей значно підвищується після навантаження. Вища межа текучості матеріалу в поєднанні з деформаційним зміцненням дорівнює значному збільшенню напруги текучості. Тому розтріскування, відкидання, зморшки, розмір заготовки, знос матриці та мікрозварювання стали центром проблем у процесі формування високоміцної сталі.

Виходячи з особливостей і характеристик високоміцної сталі, якщо потік металу не можна змінити і тертя не можна зменшити, розтріскування та нерівномірна текстура високоміцної сталі (HSS) можуть призвести до збільшення кількості брухту компонентів. Висока сила в кілофунтах на квадратний дюйм (Ksi) цього матеріалу (одиниця для вимірювання сили текучості), покращений відскок, тенденція до зміцнення та робота при підвищеній температурі формування – все це виклики для матриці.

Технологія лазерного зварювання заготовок і плит зі змінним поперечним перерізом

1. Tailor Welded Blanks (Tailor Welded Blanks, TWB) використовує лазер як джерело зварювального тепла для поєднання та зварювання кількох різних матеріалів різної товщини та різних покриттів зі сталі, нержавіючої сталі, алюмінієвого сплаву тощо в цілу пластину.

2. Використовуючи технологію лазерного зварювання, можна обґрунтовано комбінувати матеріали різної товщини та рівнів міцності відповідно до умов напруги структурних частин, покращити структурну жорсткість при зменшенні ваги деталей, а також збільшити коефіцієнт використання матеріалів і зменшити кількість деталей. Кількість частин у спрощує процес. Технологія лазерного зварювання стала основним технічним засобом легких автомобілів і застосована в моделях багатьох виробників. В основному використовується у внутрішніх панелях передніх і задніх дверей, передніх і задніх поздовжніх балках, бічних панелях, панелях підлоги, стійках A, B і C на внутрішній стороні дверей, ковпаках коліс і внутрішніх панелях багажника тощо.

3. Спеціальна прокатка заготовок (TRB), яку також називають пластинами різної товщини, стосується зміни розміру зазору між валками в реальному часі за допомогою комп’ютера під час процесу прокатки сталевого листа, так що прокатана тонка пластина має заздалегідь визначену напрямку вздовж напрямку кочення. Спеціальна змінна форма поперечного перерізу.

4. Технологія безперервного змінного поперечного перерізу панелей широко використовується у виробництві деталей конструкції кузова, таких як кришка двигуна, B-стійка, шасі кузова, направляюча прокладка двигуна, внутрішня панель середньої колони, крило та аварійна коробка тощо. і успішно застосований до Audi, BMW, Volkswagen, GM та інших моделей.

5. Лазерне індивідуальне зварювання та безперервна технологія змінного поперечного перерізу змінюють товщину штампувального матеріалу за допомогою різних технологічних засобів і використовуються для вирішення проблеми різних вимог до несучої здатності для різних частин автозапчастин під навантаженням. Порівняно з цими двома перевагами індивідуальної технології лазерного зварювання є її гнучкість, завдяки якій можна реалізувати зварювання в будь-якому місці та з’єднання різних матеріалів. Перевага технології безперервного змінного поперечного перерізу полягає в тому, що немає зварювального шва, зміна твердості вздовж напрямку довжини відносно м’яка, вона має кращу формуемість, якість поверхні хороша, ефективність виробництва висока, а вартість є низький. Багаж, медичне обладнання, мотоциклетний корпус; внутрішній дах автомобіля, автобуса, панель приладів; спинка сидіння, дверна панель, віконна рама тощо.

| Назва продукту | Контейнер для резервуарів для води з гарячекатаного сплаву, що використовувався, сталевий котельний лист a516-70 |

| Стандартний | Astm, Gb, Din, Jis, En тощо. |

| матеріал | Котельна сталь |

| Розмір | Товщина: 2-300 мм |

| Ширина: 1000-3000 мм | |

| Довжина: 1000 ~ 12000 мм або за потребою | |

| застосування | Будівництво, мости, частини транспортних засобів, сідниці, посудини високого тиску, котли, великі конструкційні сталі тощо. |

| Статус доставки | Гаряча прокатка, контрольована прокатка, нормалізація або за потребою |

| Поверхня | Hic, Ssc, Spwht, за потреби |

| Атестація | Bv、ISO、Sgs、Ce ... |

| Щоб заплатити | t/t, l/c, West Union тощо. |

| Час доставки | 15-20 днів після депозиту, залежно від кількості |

| упаковка | Стандартний пакет доставки або за потребою |